La gestión moderna de residuos sólidos urbanos (RSU) se ha convertido en uno de los mayores desafíos técnicos, ambientales y sociales para las ciudades latinoamericanas. En Bolivia, el crecimiento urbano, la expansión industrial y el aumento sostenido del consumo han generado una presión sin precedentes sobre los sistemas tradicionales de disposición final. Los rellenos sanitarios operan al límite de su capacidad, los vertederos a cielo abierto continúan siendo una realidad en muchas regiones y los costos ambientales asociados a una gestión ineficiente son cada vez más visibles.

En este contexto, la implementación de plantas de clasificación de residuos sólidos urbanos deja de ser una opción complementaria y pasa a convertirse en una infraestructura estratégica, clave para avanzar hacia modelos de economía circular, reducción de impactos ambientales y aprovechamiento de materiales valorizables.

Sin embargo, la experiencia demuestra que el éxito de una planta de clasificación no depende únicamente del equipamiento, sino de un enfoque integral que abarque ingeniería, diseño, montaje, puesta en marcha y acompañamiento operativo. Precisamente allí es donde el modelo llave en mano (EPC) marca la diferencia.

En este blog, compartimos la experiencia técnica y operativa de la implementación de una planta eficiente de clasificación de RSU en Bolivia, abordando en detalle los equipos utilizados, el proceso de diseño, las etapas de montaje y las lecciones aprendidas durante su ejecución.

Un proyecto EPC: Planta de clasificación de residuos sólidos urbanos en Bolivia

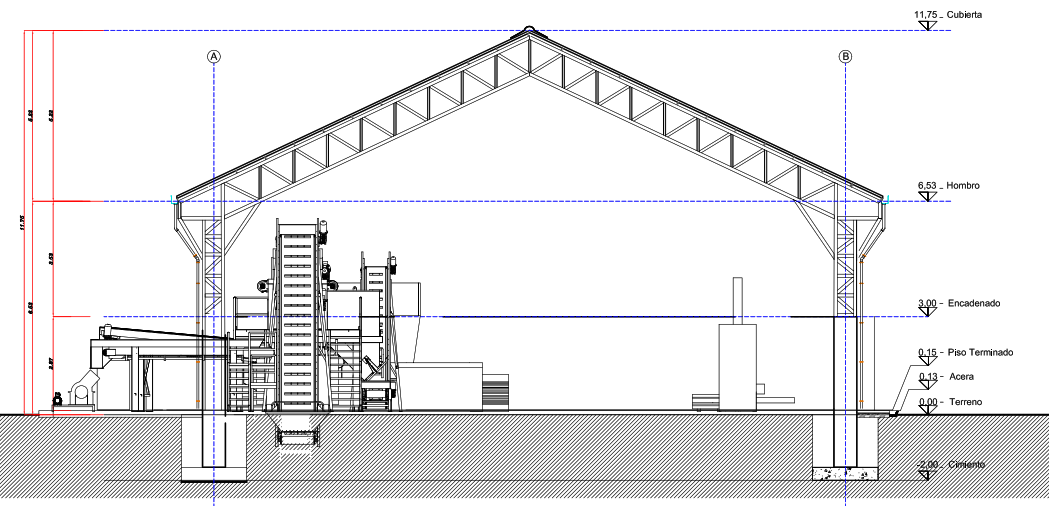

Entre finales de 2024 y el primer trimestre de 2025 ejecutamos en Bolivia un proyecto integral de implementación de una planta de clasificación de residuos sólidos urbanos de capacidad de procesamiento de hasta 50 ton/día, concebido bajo un modelo EPC llave en mano y recibido oficialmente en funcionamiento integral.

El proyecto abarcó no solo el suministro de equipamiento, sino también su instalación completa, integración electromecánica, puesta en marcha y verificación operativa, culminando con la entrega del proyecto luego de la realización de la capacitación al cliente para la correcta operación de la planta.

Este hito marca la transición del proyecto desde la fase de construcción hacia la operación real, consolidándolo como una infraestructura ambiental funcional, preparada para operar de manera continua en condiciones reales.

El diseño: la base del éxito operativo

Diseñar una planta de clasificación no es simplemente copiar un modelo. Cada ciudad, empresa o industria genera residuos diferentes, en cantidades distintas y con necesidades específicas. Por eso, al momento de diseñar una planta, analizamos:

- Tipo y volumen de residuos: No es lo mismo diseñar para una ciudad turística que para un parque industrial.

- Normativas locales: Ambientales, de salud y seguridad, eficiencia energética.

- Condiciones del sitio: Topografía, acceso, clima, energía disponible.

- Capacidades operativas del cliente: Personal técnico capacitado. ¿Necesita automatización total?.

Nuestro objetivo es que la planta no solo funcione bien el primer día, sino que lo haga durante muchos años, adaptándose al crecimiento y cambios del entorno. Nuestro diferencial es que el diseño se ajusta a la realidad operativa del cliente.

Equipamiento principal instalado y validado en operación

Una fortaleza clave del proyecto fue la robustez y coherencia del equipamiento instalado, diseñado para operar de forma continua y adaptarse a flujos variables de residuos.

Sistema de alimentación y transporte de residuos

El sistema de ingreso de residuos incluye:

- Cinta de alimentación y elevación con tolva, con una longitud superior a los 12 metros.

- Anchos de banda industriales entre 0,60 m y 1 m con capacidad nominal acorde a la capacidad de la planta.

- Diseño con dispositivos antirretorno, reforzando la seguridad operativa.

- Velocidad variable hasta un máximo de 0,4 m/s lo que permite que el personal pueda clasificarlo correctamente.

- Potencia de motor reductor de 2,2 kW, calculada para poder mover la cinta transportadora con carga.

- Este sistema permite una alimentación controlada y continua, condición esencial para estabilizar el proceso de clasificación aguas abajo.

Plataformas de clasificación: ergonomía y eficiencia operativa

La planta incorpora plataformas de clasificación primaria y en altura, diseñadas conforme a criterios de:

- Ergonomía para el personal.

- Seguridad industrial (barandas, escaleras normalizadas, superficies antideslizantes).

Las plataformas permiten la separación manual eficiente de distintos tipos de residuos, optimizando la recuperación de materiales reciclables y mejorando las condiciones de trabajo del personal operativo.

Sistemas de apertura, limpieza y separación

El proceso incluye equipos específicos que elevan la calidad del material clasificado:

- Abridor de bolsas con rotores y cuchillas, equipado con 2 motor reductores (7,5 kW y 3 kW) con sus variadores de frecuencia para ajuste de velocidad.

- Sistema de limpieza con inversión de giro, que reduce paradas por atascamiento en el abridor de bolsas.

- Clasificador magnético con un imán permanente del tipo cerámico y con un motor reductor de 3 kW, destinado a la recuperación eficiente de metales ferrosos.

Estos equipos fueron probados en funcionamiento, confirmando su correcta integración al proceso general de la planta.

Cintas auxiliares y distribución del proceso

La planta dispone de 4 cintas auxiliares 2 con motor reductor de 1,5 kW y 2 cintas con motor reductor de 2,2 kW, con diferentes anchos (de 0,6 m y 0,75 m) y longitudes (10 m, 20 m, 17 m y 14 m), que permiten:

- Distribuir materiales clasificados hacia distintas estaciones.

- Conducir fracciones específicas a compactación o almacenamiento.

- Mantener un flujo continuo sin interferencias entre procesos.

La correcta sincronización de estas cintas fue probada durante la puesta en marcha.

Sistemas de compactación: preparación para valorización

El proyecto incluye un conjunto completo de equipos de compactación, entre ellos:

- Compactador vertical equipado con motor de 18,5 kW, para residuos reciclables del tipo cartón y nylon. Este compactador puede realizar fardos de 1,2 m x 1,15 m x 0,7 m.

- Compactador horizontal para metálicos con motor de 7,5 kW, para metales pequeños. Este compactador puede realizar fardos de 0,47 m x 0,35 m x 0,25 – 0,6 m.

- Compactador horizontal tipo túnel con motor de 30 kW, con sistema continuo de compactación para botellas plásticas PET, cartones y papeles pequeños. Este compactador puede realizar fardos de 1,5 m x 0,9 m x 0,8 m.

Estos sistemas permiten reducir volumen, optimizar logística y preparar los materiales para su valorización o disposición final controlada.

Tratamiento de fracciones especiales

Como parte del proyecto, la planta incorpora:

- Molino de vidrio, diseñado para el tratamiento seguro de esta fracción específica.

- Estructuras elevadas de 4 m3 de capacidad y sistemas de descarga controlada.

Este equipamiento amplía la capacidad de la planta para manejar distintos tipos de residuos sin comprometer la seguridad ni la eficiencia.

Sistemas eléctricos y de control: operación segura y coordinada

La operación de la planta se soporta en tableros eléctricos de maniobra centralizados, que integran:

- Protección eléctrica general y por equipo.

- Control de motores mediante contactores y variadores de frecuencia.

- Señalización de estado operativo de cintas y sistemas.

Estos tableros fueron verificados durante la inspección final, confirmando una operación segura y estable del conjunto del sistema.

Montaje, integración y pruebas: una planta que pasó del plano a la realidad

Uno de los aspectos más destacados del proyecto fue la correcta ejecución del montaje electromecánico, que permitió:

- Integrar obra civil, estructuras y equipos sin interferencias.

- Cumplir secuencias de montaje planificadas.

- Reducir ajustes correctivos durante la puesta en marcha.

Las pruebas en vacío y con carga confirmaron que la planta opera de forma coordinada, cumpliendo los objetivos funcionales definidos en la ingeniería.

Conclusión: un proyecto EPC que demuestra capacidad de ejecución real

La implementación de esta planta de clasificación de residuos sólidos urbanos en Bolivia, que ejecutamos entre 2024 y 2025, demuestra que un enfoque EPC bien estructurado permite convertir un proyecto ambiental en una infraestructura operativa real, verificada, recibida y lista para operar.

Más allá del suministro de equipos, el valor del proyecto reside en:

- La integración efectiva de sistemas.

- La puesta en funcionamiento real.

- La transferencia operativa al cliente.

Este tipo de proyectos se convierte en una referencia sólida y replicable para municipios, industrias y entidades que buscan soluciones llave en mano, con respaldo técnico y evidencia de ejecución.

Realiza tu proyecto con nosotros

✅ Experiencia comprobada: Hemos desarrollado proyectos industriales y ambientales de mediana y gran escala, con especialización en soluciones para residuos.

✅ Equipo multidisciplinario: Contamos con ingenieros civiles, mecánicos, eléctricos y ambientales, lo que nos permite entregar soluciones integrales desde un solo proveedor.

✅ Tecnología flexible: Aplicamos soluciones manuales, semi-automáticas o completamente automatizadas, según las condiciones y el presupuesto del cliente.

✅ Compromiso con la calidad: Trabajamos bajo estándares internacionales de gestión de proyectos, control de calidad y seguridad industrial.

✅ Adaptabilidad local: Entendemos las particularidades operativas y normativas de cada región. Diseñamos soluciones viables y sostenibles a largo plazo.

Nuestra experiencia nos permite:

- Reducir tiempos de montaje sin comprometer calidad.

- Prever interferencias entre disciplinas (civil, mecánica, eléctrica).

- Integrar proveedores externos bajo un mismo estándar.

- Cumplir estrictamente protocolos de seguridad industrial.

Soporte postventa: Acompañamiento más allá de la entrega.

El valor de un proyecto no termina con la entrega. Nosotros incluimos:

- Capacitación técnica completa (operadores, mantenimiento, supervisores).

- Plan de mantenimiento preventivo.

- Garantía extendida de equipos.

- Stock de repuestos críticos.

- Asistencia remota para monitoreo y diagnóstico.

DESMART LTDA

Lleva tu proyecto a la realidad con nuestro apoyo

En DESMART LTDA suministramos proyectos EPC, abarcando su ingeniería, suministro, construcción, instalación y puesta en marcha, además de su posterior operación y mantenimiento. Y nuestra ventaja diferencial en la línea de negocio EPC Construcción Industrial es la “AGILIDAD: Abordamos proyectos de gran complejidad en un plazo de ejecución récord garantizando máxima calidad”.

Si desea obtener más información o concertar una consulta gratuita, no dude en ponerse en contacto con nosotros. Estamos comprometidos en contribuir a su éxito y hacer que sus aspiraciones industriales se hagan realidad. En proyectos EPC llave en mano, DESMART LTDA es su socio confiable.

¿Cómo empezar un proyecto con nosotros?

- Agendamos una reunión de diagnóstico.

- Realizamos una visita técnica o análisis remoto del sitio.

- Entregamos una propuesta preliminar con cronograma y alcance.

- Acompañamos en la estructuración del financiamiento si es necesario.

📩 Escríbenos para recibir una propuesta personalizada.

🔧 ¿Ya tienes un proyecto en mente?

📞 Contáctanos hoy mismo y déjanos llevarte de la idea a la operación.